El casco va laminado con una capa de fibra que tiene que sumar 1000gr/m2 en el caso que se haya utilizado contrachapado 100% Okume y ese es nuestro caso. Ya es elección de cada uno si quiere hacerlo sumando varias capas de distintos gramajes o con una sola capa del tirón.

Hacerlo en varias capas tiene la ventaja de la comodidad de trabajo al manipular gramajes más ligeros pero repites el proceso varias veces. Nosotros optamos por buscar tejido de 1000gr/m2 y hacerlo así de una sola vez.

Hay infinidad de tejidos… pero bueno… eso es otra historia… de hecho este tema daría para escribir la trilogía del “Señor de los tejidos»!! :P.

Finalmente encontramos el que buscábamos por gramaje pero del tipo “tejido compuesto”… bueno… ya nos iba bien. Se trata de un Biaxial a 45º por 45º pero con una de las caras con una fina capa de Mat… para mejor adherencia a la superficie a aplicar dicen.

La peculiaridad que le encontramos era la dificultad para que impregnara bien la resina en algún punto concreto, pero encontramos una solución que nos ha ido perfecta.

El procedimiento habitual del laminado (a grandes rasgos) es: poner resina en la madera, colocar la fibra encima y impregnar la fibra hasta que queda transparente, quitar el aire, etc. Nosotros impregnábamos la fibra por el lado que va contra la madera antes de colocarla… así vimos la luz!

En un principio nos planteamos colocar las tiras de fibra longitudinalmente (para ahorrar juntas y eso…) pero finalmente, dadas las características del tejido, lo descartamos y las colocamos transversalmente.

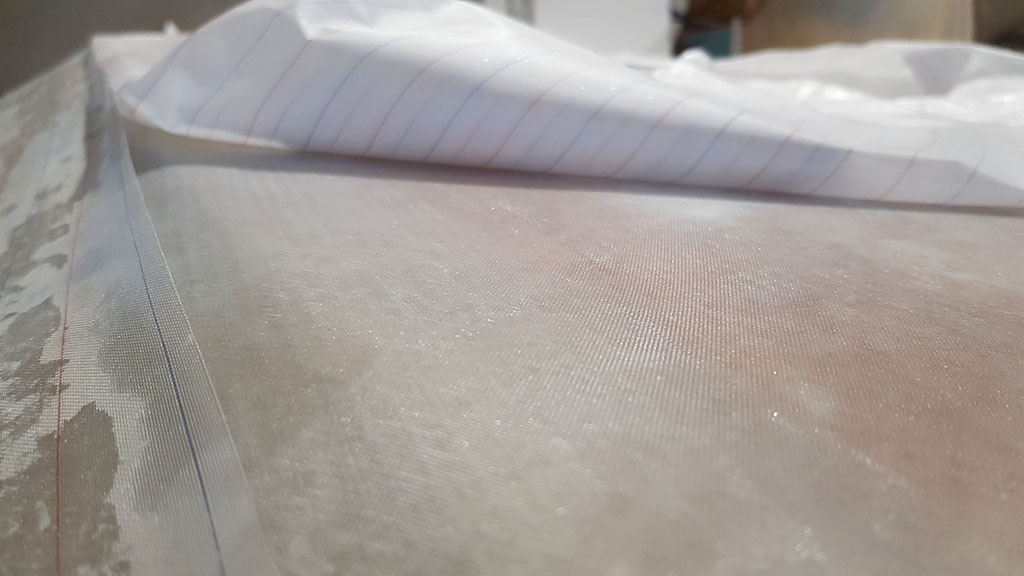

Una vez colocábamos un par de tiras de fibra y cuando la resina estaba aun fresca, aplicábamos encima el ya nombrado Peel-ply. Como ya conté en el anterior post, este tejido hace que se distribuya de manera homogénea la resina, hace rezumar el excedente y una vez extraído deja una superficie plana y con una ligera rugosidad y porosidad lista para poder aplicar la siguiente capa ya sea de tejido o masilla sin tener que lijar previamente!. Eso en según qué cantidad de superficie os aseguro que es un ahorro de trabajo y discos de lija!! (lo siento fabricantes de discos de lija 😉 .

El Peel-ply lo dejas sin sacar ya sea si para el siguiente paso dejas dos días o dos semanas. Esa es otra de las ventajas, sobre todo en la autoconstrucción. Imaginaros que sólo puedes currar los findes en tu precioso barco. Un domingo aplicas una capa de fibra pero hasta el siguiente finde no puedes aplicar la siguiente. Dejas el Peel-ply puesto y cuando regresas al cabo de 5 días, solo tienes que extraerlo y ya tienes prácticamente lista la superficie para aplicar la siguiente capa… directamente… si, si! sin lijar ni limpiar ya que también lo ha protegido de posible polvo, etc!. Se ma saltan los lagrimones.

Ah! y como casi en todas las cosas, este trabajo mejor hacerlo entre dos que uno solo!!! Gracias Elias!! 😉

Salut!!

Notas:

– No tengo ningún tipo de comisión en la venta de Peel-ply :D.

– Mil gracias por el trato recibido y sus consejos en lo que llevo de proceso constructivo a la gente de Pinmar Bcn y a Eduardo Y Borja de MelComposites, unos auténticos cracks!!!. Gracias! 🙂